Статьи по видам промышленности

Тэги

озоноразрушающие вещества озоновый слой киотский протокол ХФУ озоновые дыры проекты ЮНИДО профессиональное образование энергоэффективность конференции энергосбережение энергоменеджмент законопроекты экология рыболовство промышленное развитие ГХФУ монреальский протокол передача технологий промышленность технологии переработка мусора ГЭФ обращение с ПХБ международное сотрудничество сертификация энергоаудит социальная ответственность тепловые насосы аммиак промышленная интеграция стран ЕврАзЭс инвестиции парниковый эффект возобновляемые источники энергии зарубежный опыт альтернативные источники энергии цифровизация природоподобные технологии химический лизинг устойчивое развитие инновационные технологии углерод интервью очистка воды стойкие органические загрязнители зеленые стандарты обращение с отходами качество жизни биоэнергетика зеленое строительство биоразнообразие R22 биотопливо гидропоника общественное обсуждение глобальное потепление сточные воды ветроэнергетика гидроэнергетика водородная энергетика саморегулируемые организации нормативы и правила природный газ частное партнерство гранты землепользование мировой океан налоговые льготы морские перевозки уран ядерная энергетика автоматизация зданий АЭС благотворительность

Состояние и перспективы литейного производства России

Литейное производство является основной базой машиностроительного комплекса и его развитие зависит от темпов развития машиностроения в целом.

На XI Съезде литейщиков России в Екатеринбурге в сентябре 2013 года был остро поставлен вопрос о состоянии литейной отрасли, которое неразрывно связано с развитием машиностроения.

Производство российского литья за годы реформирования сократилось в 4,5 раза с 18,5 млн. тонн до 4,2 млн. тонн и имеет тенденцию к понижению ниже 4,0 млн. тонн в 2013. Число литейных производств сократилось почти в три раза с 3500 до 1250 предприятий. Ликвидировано 10 научно-исследовательских институтов литейного производства.

Экспорт литья незначителен, экспорт литейного оборудования практически отсутствует. Вместе с тем, импорт литейного оборудования в том числе для литейных цехов металлургических заводов за 10 лет с 2003 года увеличился почти в 9 раз, превысив 1.0 млрд. ам. дол. в 2012 году.

Необходимы неотложные меры по возрождению российского литейного производства, для чего нужно объединение усилий литейных предприятий, машиностроительной отрасли, научного потенциала при реальной поддержке государственных организаций и финансовых институтов развития в рамках частно–государственного партнёрства.

Анализу состояния российского литейного производства посвящена статья Президента ассоциации литейщиков России проф. Диброва И.А.

Выступление на ХI Съезде литейщиков в Екатеринбурге 16-19 сентября 2013

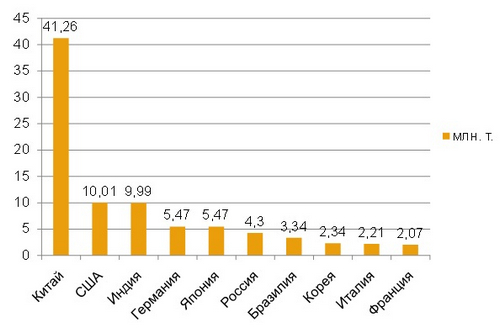

Рис.1. Выпуск отливок по странам в 2011 г.

Литейное производство России является основной базой машиностроительного комплекса и его развитие зависит от темпов развития машиностроения в целом. Перспективы развития литейного производства определяются потребностью в литых заготовок, их динамикой производства, авторитетом литейных технологий и конкурентной способностью среди развитых зарубежных стран.

Рассмотрим состояние литейного производства России.

В 2011 в мире было произведено 98,6 млн. тонн отливок из черных и цветных сплавов, в том числе в России 4,3 млн.т, что составляет 4,36%

Выпуск отливок по странам приведен на рис. 1, из которого видно, что лидирующее место в производстве отливок занимает Китай, который сегодня производит около половины мирового выпуска литых заготовок.

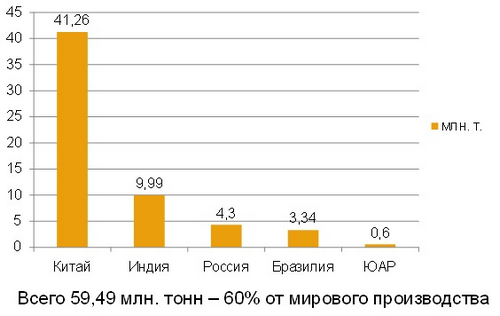

Рис.2. Выпуск литья в странах BRICS в 2011 г.

Россия занимает 6-е место после Китая, США, Индии, Германии и Японии.

Выпуск литья в странах BRICS в 2011 г. составил 59,49 млн. тонн, что составляет 60% мирового производства (рис. 2). Россия среди стран BRICS занимает третье место и производит 8,22% от выпуска литья этими странами.

Литейное производство в России занимает лидирующее положение среди таких заготовительных баз машиностроения, как сварка и кузница. Коэффициент использования металла (от 75 до 95%). С другой стороны, литейное производство является наиболее наукоемким, энергоемким и материалоемким производством. Для производства 1 тонны отливок требуется переплавка 1,2-1,7 тонн металлических шихтовых материалов, ферросплавов и флюсов, переработка и подготовка 3-5 тонн формовочных песков (при литье в песчано-глинистые формы), 3-4 кг связующих материалов (при литье в формы из ХТС) и красок. В себестоимости литья энергетические затраты и топливо составляют 50-60%, стоимость материалов 30-35%.

Рис.3. Объемы производства отливок в России с 1990 по 2012 гг.г.

Динамика производства отливок в России с 1990 по 2012 гг. приведена на рис. 3. Наиболее высокие объемы производства отливок были в 1985 г. и составляли 18,5 млн. тонн. После этого начался резкий спад производства, связанный с нарушением общих принципов кооперации машиностроительной продукции между республиками СССР, приватизацией и ликвидацией предприятий. Только в Москве закрылись около 20 предприятий, в том числе АМО “ЗИЛ”, заводы “Станколит”, “Динамо”, завод им. Войкова, на которых производили около 500 тыс. тонн литья. С 2001 по 2008 гг. производство отливок стабилизировалось на уровне 7 млн. тонн. В дальнейшем спад производства отливок связан с экономическим кризисом, сокращением квалифицированных кадров, в первую очередь, пенсионеров, закрытием предприятий. В последние годы производство отливок из черных и цветных сплавов стабилизировалось на уровне 4,2 – 4,4 млн. тонн.

ХI Съезд Литейщиков России в Екатеринбурге 16-19 сентября 2013 г.

Общее число литейных предприятий в России составляет около 1250, которые производят отливки, оборудование, сопутствующие материалы.

Выпуск отливок на одного работающего в 2012 г. составил около 14,3 тонн в год.

В литейном производстве машиностроения и металлургии (по экспертной оценке) занято около 300 тыс. человек, в том числе 90% рабочих, 9,8% инженерных и 0,2% научных работников.

Основное количество литейных предприятий в России (78%) составляют небольшие литейные цехи с объемом выпуска до 5000 тонн литья в год.

Данные по мощностям, объемам выпуска и числу работающих в литейных цехах, по имеющимся у ассоциации сведениям, приведен в табл. 1.

Таблица 1. Анализ состояния производств России по мощностям, объемам выпуска и числу работающих

| № | Объем выпуска отливок (т в год) | Кол-во работающих человек | Кол-во предприятий | % | Примечания |

|---|---|---|---|---|---|

| 1 | 50000-100000 | 2000-3000 | 12 | 1 | Литейные цехи автозаводов, энергомашиностроения, оборонный комплекс |

| 2 | 10000-50000 | 500-2000 | 84 | 6,7 | Литейные цехи крупных машиностроительных заводов |

| 3 | 5000-10000 | 200-500 | 180 | 14,4 | Цехи машиностроительных заводов и отдельные цехи |

| 4 | 1000-5000 | 50-200 | 430 | 34,4 | Цехи машиностроительных предприятий |

| 5 | Менее 1000 | 50-100 | 544 | 43,5 | Мелкие цехи различного назначения |

По технологическим процессам производство отливок распределяется следующим образом:

Таблица 2. Производство отливок по технологическим процессам, %

| 1. Литье в сырые песчано-глинистые формы | 46,0 |

| 2. Литье в разовые формы из ХТС | 32,0 |

| 3. Литье в кокиль | 5,0 |

| 4. Литье под давлением | 8,0 |

| 5. Центробежное литье | 5,0 |

| 6. Литье в оболочковые формы | 0,5 |

| 7. Литье по выплавляемым моделям | 1,5 |

| 8. Литье по газифицируемым моделям | 0,8 |

| 9. Непрерывное литье | 0,8 |

| 10. Другие технологии литья | 0,4 |

78 % отливок производятся на механизированных линиях и машинах и вручную. Уровень автоматизации и механизации литейного производства России представлен в табл. 3.

Таблица 3. Уровень автоматизации и механизации литейного производства

| Тип оборудования | Производство отливок, % |

|---|---|

| На автоматических и полуавтоматических линиях | 22 |

| На механизированных линиях и машинах | 66 |

| Вручную | 12 |

В настоящее время экспорт отливок составляет 30 тыс. тонн в год в такие страны, как Германия, Англия, Франция, Израиль, Швеция, Норвегия, Финляндия, импорт составляет около 70 тыс. тонн.

Объемы производства отливок существенно зависят от объемов производства отечественного литейного оборудования для собственных нужд и поставки на экспорт.

Ряд основных производителей литейного оборудования в России сохранили и расширили свою специализацию, однако они не удовлетворяют потребность литейных цехов и заводов. В России не производится следующее оборудование:

- автоматические и механизированные линии для изготовления безопочных форм из песчано-глинистых и холоднотвердеющих смесей;

- машины для изготовления форм из песчано-глинистых смесей с размером опок от 400х500мм до 1200х1500мм;

- машины для изготовления литейных стержней по горячей и холодной оснастке;

- оборудование для покраски литейных форм;

- кокильные машины;

- машины для литья под низким давлением;

- машины для центробежного литья;

- индукционные печи средней частоты емкостью более 10 тонн для выплавки чугуна и стали;

- смесители периодического и непрерывного действия для приготовления холоднотвердеющих смесей производительностью более 10 тонн/час;

- оборудование для регенерации холоднотвердеющих смесей производительностью более 10 тонн/час.

Производится неполная гамма машин для литья под высоким давлением.

Парк литейного оборудования за последние 5 лет обновляется незначительно, его средний возраст 28 лет.

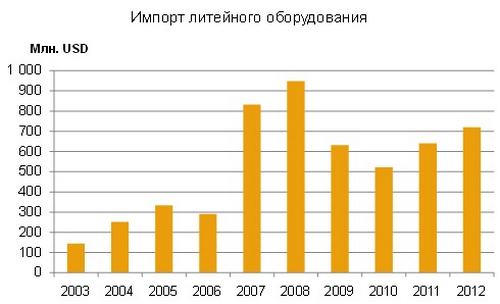

Рис.4. Динамика импорта литейного оборудования с 2003 по 2012 гг.

В связи с этим ожидается, что в ближайшие 5-10 лет недостающее оборудование будет закупаться у зарубежных фирм Германии, Италии, США, Японии, Турции, Дании, Англии, Чехии, Франции и др.

Оценим рынок импортного оборудования.

Динамика импорта литейного оборудования в Россию с 2003 по 2012 гг. (млн. дол. США) представлена на рис.4.

В 2012 г. импорт оборудования, запасных частей и приспособлений для литейного и смежных производств из всех стран мира составил около 705 млн. дол. США. Динамика импорта литейного оборудования со всех стран мира с 2007 по 2012 гг. (млн. дол. США) представлена в табл. 4.

Таблица 4. Динамика импорта литейного оборудования с 2007 по 2012 гг.

| 2007 | 2008 | 2009 | 2010 | 2011 | 2012 |

| 833,1 | 948,1 | 632,2 | 499,15 | 676,24 | 1081,5 |

Наиболее высокие объемы поставок литейного оборудования в Россию из всех стран мира до 2012 г. были в 2008 г., но в 2012 г. объем поставок оборудования вырос и составил более 1 млрд. дол. США. Поставки только литейного оборудования составляют 720 млн. долларов США, на остальные 259,5 млн. дол. США в Россию поставлены отливки, изложницы, поддоны, различные приспособления и приборы, в том числе для литейных цехов металлургического производства. Поставки литейного оборудования из ведущих стран мира за три последних года (2010-2012 гг.) представлена в табл. 5 (млн. дол. США).

Таблица 5. Поставки литейного оборудования из ведущих стран мира за 2010-2012 гг.

| № | Страна | Поставка оборудования (млн. дол. США) |

|---|---|---|

| 1. | Германия | 521,96 |

| 2. | Италия | 246,26 |

| 3. | Китай | 175,73 |

| 4. | США | 83,41 |

| 5. | Великобритания | 48,2 |

| 6. | Турция | 39,4 |

| 7. | Франция | 31,91 |

Из табл.5 видно, что литейное оборудование в основном поставляется из Германии и Италии. В целом, из зарубежных стран закупается 72% литейного оборудования. Поэтому производство отливок для изготовления отечественного оборудования сокращается.

Несмотря на низкий уровень объемов производства отливок в последние годы многие заводы проводят реконструкцию литейного производства на базе новых технологических процессов и материалов, перспективного оборудования.

Основной целью реконструкции является расширение объемов производства, повышение качества продукции, отвечающего современным требованиям заказчика, улучшение экологической ситуации и условий труда. При проведении реконструкции требуется глубокое изучение рынка сбыта продукции, анализ современных технологических процессов, оборудования и материалов, разработка оптимальной технологической планировки и расстановки оборудования, разработка рабочего проекта. Для технологического и рабочего проектирования нужны квалифицированные специалисты. К сожалению, сегодня в России ограниченное количество организаций, способных полностью взять на себя технологическое и рабочее проектирование цеха или участка. Поэтому создаются творческие группы специалистов и организаций, выполняющих данного рода работы.

За последние 3 года реконструировалось полностью или частично более 90 литейных цехов и участков.

Реконструкция цехов и заводов осуществляется на базе механизированных линиях, заменяя ручной труд. Только за последние 4 года (2008-2012 гг.) в литейных цехах установлено 25 автоматизированных и механизированных линий для изготовления литейных форм.

Внедрение перспективных технологий

Для получения чугуна и стали перспективными являются технологические процессы плавки в индукционных и дуговых электропечах, обеспечивающих стабильно заданный химсостав и температуру нагрева расплава для проведения эффективной внепечной обработки.

Для выплавки литейных сплавов перспективными являются:

Для плавки чугуна:

- Индукционные тигельные печи средней частоты емкостью до 10-15 тонн. Такие печи производят отечественные фирмы: ООО “РЭЛТЕК”, Екатеринбург, ОАО “Электротерм-93”, г. Саратов, ОАО “Новозыбковский завод электротермического оборудования”, ООО “Курай”, г. Уфа, ЗАО НПП “Институт Электротехнологий”, Екатеринбург, ООО “СОДРУЖЕСТВО” и другие,

а также иностранные фирмы АВР, Юнкер (Германия), “Индуктотерм”, “Аякс” (США), “ЭГЕС”, Турция, которые нашли наиболее широкое распространение в России; - Дуговые печи постоянного тока производства ОАО “Сибэлектротерм”, г. Новосибирск, ООО “НТФ “ЭКТА”, Москва, ООО “НТФ “Комтерм”, Москва.

Для выплавки чугуна более технологически гибкими являются индукционные тигельные печи средней частоты.

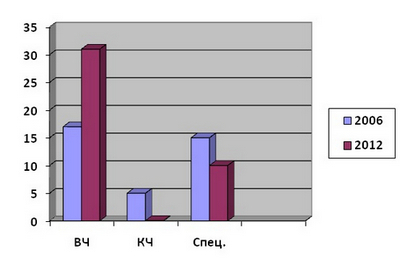

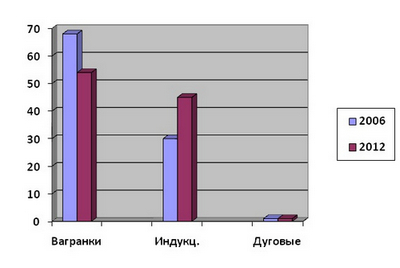

Рис.5. Увеличение объемов производства чугуна, выплавленного в индукционных печах (%)

К сожалению, в последние годы не проводятся работы по совершенствованию технологии ваграночной плавки чугуна,. Нет, и ранее не было, в России серийного производства вагранок. В связи с этим все работающие вагранки изготовлены кустарным способом без подогрева дутья и качественной очистки отходящих газов от пыли и вредных составляющих. Газовые вагранки не нашли должного распространения в нашей стране вследствие отсутствия ее надежной конструкции и применяются лишь для получения низких марок чугуна.

На рис.5 представлены данные об увеличении объемов производства отливок из чугуна, выплавленного в индукционных печах, и уменьшении объемов производства отливок из ваграночного чугуна.

Производство отливок из различных типов чугуна в 2012 г. представлено в табл. 6.

Таблица 6. Производство отливок из различных типов чугуна в 2012 г.

| Тип чугуна | тыс. тонн / % |

|---|---|

| Всего из чугуна | 2960/100 |

| в том числе: | |

| из серого чугуна | 1780/60 |

| из высокопрочного чугуна | 900/31 |

| из специальных легированных чугунов | 280/9 |

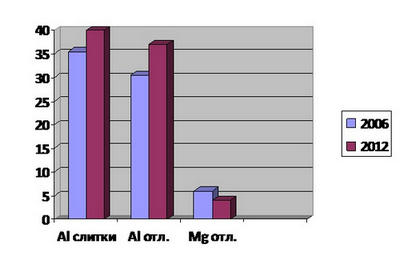

Рис.6. Рост объемов производства отливок из алюминиевых и магниевых сплавов (%)

Увеличение объемов выплавки в индукционных печах чугуна с низким содержанием серы позволило повысить производство отливок из высокопрочного чугуна с шаровидной и вермикулярной формой графита. В период с 2006 по 2012 гг. выпуск отливок из высокопрочного чугуна с шаровидной формой графита вырос на 12 % (рис.6) за счет снижения производства отливок из серого и специального чугунов и стали.

Для плавки стали:

- Дуговые электропечи переменного и постоянного тока, индукционные печи средней и повышенной частоты.

Производство отливок из различных типов стали в 2012 г. Представлено в табл. 7.

Таблица 7. Производство отливок из стали

| Тип стали | тыс. тонн / % |

|---|---|

| Всего из стали | 640 /100 |

| в том числе: | |

| из углеродистой стали | 420 /66 |

| из легированной | 220/34 |

Для плавки цветных сплавов:

- Электрические индукционные, дуговые и печи сопротивления, газовые и мазутные печи.

Производство отливок из цветных сплавов в 2012 г. представлено в табл. 8.

Таблица 8. Производство отливок из цветных сплавов

| Тип сплава | тыс. тонн/% |

|---|---|

| Всего из цветных сплавов | 400/100 |

| в том числе: | |

| из алюминиевых сплавов (включая слитки) | 308/77 |

| из магниевых сплавов | 16/4 |

| из медных сплавов | 60/15 |

| из цинковых сплавов | 8/2 |

| из других сплавов | 8/2 |

В последние годы наблюдался рост производства отливок из алюминиевых и магниевых сплавов, которые в ряде случаев заменяют

Производство фасонных отливок в России из алюминиевых сплавов различными методами представлено в табл. 9.

Таблица 9. Производство фасонных отливок из алюминиевых сплавов различными методами

| № | Всеми способами | 160 тыс. тонн |

|---|---|---|

| 1 | литьем под высоким давлением | 46% |

| 2 | литьем под низким давлением | 32% |

| 3 | литьем в кокиль | 8% |

| 4 | литьем в землю | 14% |

В настоящее время развитие производства высококачественных отливок на базе современных технологических процессов в различных отраслях машиностроения осуществляется неравномерно. Наиболее высокие объемы производства отливок наблюдаются в транспортном (автомобильном, железнодорожном и коммунальном) машиностроении, тяжелом и энергетическом машиностроении и оборонной промышленности.

Рис.7. Производство отливок по отраслям в 2012 г.

Объемы производства отливок по отраслям представлены на рис. 7

Анализ динамики производства отливок и отечественного литейного оборудования за последние 10 лет не позволяет определить перспективы развития литейного производства на ближайшие годы. Увеличение объемов производства отливок из черных и цветных сплавов не предвидится, так как продолжается политика и практика закупки машиностроительной продукции за рубежом. Также продолжается тенденция увеличения закупок литья за рубежом. Потребность отечественной промышленности в литых заготовках снижается. Литые заготовки не конкурентоспособны на мировом рынке по причине их высокой себестоимости и по показателю «цена-качество» мы уступаем развитым зарубежным странам.

Новые литейные технологии в последние годы не разрабатываются, так как 10 научно-исследовательских институтов, занимающиеся литейным производством ликвидированы системой приватизации. Научными исследованиями занимаются только литейные кафедры ВУЗов, основной задачей которых является подготовка молодых специалистов. Основное количество кафедр не оснащено современными приборами и оборудованием. Координация научной деятельности в России отсутствует. Количество научных работников за последние 15 лет сократилось с 8 до 0,2% от всех работающих в литейном производстве. Нарушена связь науки с производством, отраслевая наука отсутствует.

В существующих условиях для дальнейшего развития литейного производства, реконструкции старых литейных цехов и строительства новых на базе новых технологических процессов и современного экологически чистого оборудования большую роль играет информационная деятельность, которую проводит Российская ассоциация литейщиков. Ассоциация регулярно организовывает научно-технические специализированные конференции, один раз в 2 года проводится съезд литейщиков и выставка с участием зарубежных специалистов, кроме того, организовывает поездки специалистов на международные выставки по литейному производству и литейные заводы зарубежных стран с целью ознакомления с инновационными техническими решениями и обмена опытом. Выпускает ежемесячно научно-технический журнал «Литейщик России».

Необходимо отметить, что наряду со стабилизацией объемов производства отливок в последние 4 года качество литья значительно повысилось, увеличилась размерная точность и, соответственно, уменьшилась их масса, повысились прочностные и эксплуатационные характеристики, улучшился товарный вид.

Значительно улучшилась технологическая оснащенность ряда предприятий, за последние 15 лет около 350 предприятий провели реконструкцию, которая сдерживается отсутствием оборотных средств на многих предприятий.

Надеемся, что совместная деятельность литейных предприятий с научными и общественными организациями при поддержке Правительства РФ позволит осуществлять дальнейшее развитие литейного производства России.

Автор

Дибров И.А.

Профессор, д.т.н., Президент Российской ассоциации литейщиков, Заместитель Генерального директора ОАО «НИИЛИТМАШ», Заслуженный металлург РФ, Главный редактор журнала «Литейщик России»

© 2010 - 2025, Вестник «ЮНИДО в России». Все права защищены.