Статьи по видам промышленности

Тэги

озоноразрушающие вещества озоновый слой киотский протокол ХФУ озоновые дыры проекты ЮНИДО профессиональное образование энергоэффективность конференции энергосбережение энергоменеджмент законопроекты экология рыболовство промышленное развитие ГХФУ монреальский протокол передача технологий промышленность технологии переработка мусора ГЭФ обращение с ПХБ международное сотрудничество сертификация энергоаудит социальная ответственность тепловые насосы аммиак промышленная интеграция стран ЕврАзЭс инвестиции парниковый эффект возобновляемые источники энергии зарубежный опыт альтернативные источники энергии цифровизация природоподобные технологии химический лизинг устойчивое развитие инновационные технологии углерод интервью очистка воды стойкие органические загрязнители зеленые стандарты обращение с отходами качество жизни биоэнергетика зеленое строительство биоразнообразие R22 биотопливо гидропоника общественное обсуждение глобальное потепление сточные воды ветроэнергетика гидроэнергетика водородная энергетика саморегулируемые организации нормативы и правила природный газ частное партнерство гранты землепользование мировой океан налоговые льготы морские перевозки уран ядерная энергетика автоматизация зданий АЭС благотворительность

Новая технология в области заливки пенополиуретана обеспечит существенную экономию энергии в холодильной отрасли

Компания CANNON объявила о начале массового производства бытовых холодильников по новой технологии CANNON V.A.I. — получению теплоизоляции на основе пенополиуретана (ППУ) в условиях вакуума. В свое время (в 1998 г.), данный метод заливки был разработан для производства сэндвич-панелей. Сегодня вакуумная заливка с успехом применяется в изготовлении бытовых холодильников сложной геометрической формы.

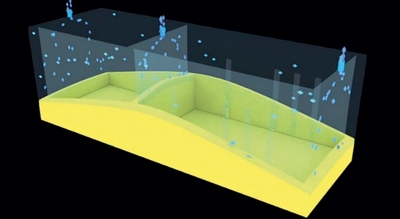

Рис. 1. В условиях вакуума пена равномерно заполняет форму

Пониженное давление в форме во время заливки и расширения пены способствует заполнению всей пресс-формы и обеспечивает следующие преимущества:

- пена равномерно распределяется по всему корпусу;

- продолжительность полимеризации снизилась почти вдвое за счет использования составов с высокой химической активностью, что в конечном счете привело к повышению производительности;

- площадь производственного цеха уменьшилась вдвое за счет использования нового заливочного модуля RotoJig с двумя формоносителями, разработанного специально для этой технологии.

На начальном этапе

Инновационный метод изготовления сэндвич-панелей с использованием вакуума на этапе заливки был совместно разработан в 1998 году компаниями MISA (производство панелей, Италия), Manni (производство прессов), CANNON (производство пенозаливочных машин) и Dow Italia (поставка химикатов для производства полиуретана). В его основу положены контролируемое создание вакуума в пресс-форме и поддержание отрицательного давления в течение всего периода заливки и распространения пены.

Эффект от использования вакуума

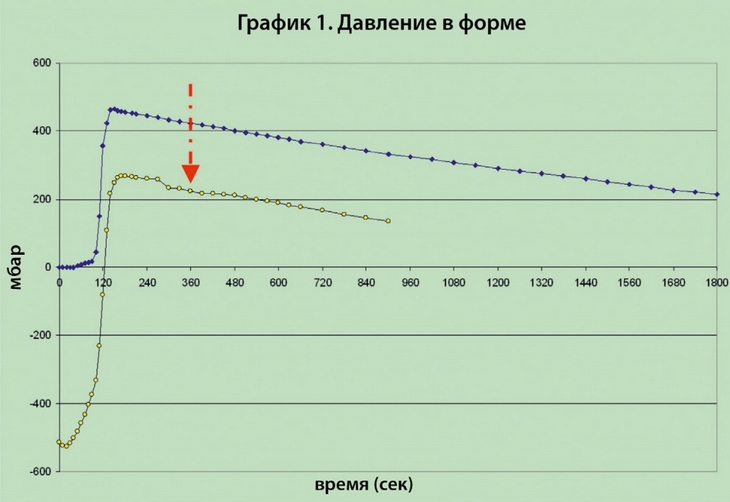

На графике 1 показано, как восстанавливается давление в пресс-форме. За счет сокращения времени восстановления давления уменьшается время выемки готового изделия из формы.

Практика показывает, что при остаточном давлении около 200 мбар панель можно извлечь из формы без риска деформации. Верхняя кривая показывает давление в традиционной форме, из которой готовую панель заданной плотности можно извлекать только по истечении 1800 секунд. По нижней кривой, относящейся к системе вакуумной заливки, видно, что, если давление в пресс-форме составляет — 500 мбар, заполнение пеной происходит быстрее, а остаточное давление оказывается ниже. Это означает, что готовое изделие безопасно извлекать из формы примерно через 360 секунд. При этом сокращение времени выдержки не означает ухудшения механических свойств, так как в этом случае вспенивающейся массе легче заполнить все уголки пресс-формы, поры пены мельче, а ее плотность равномерна по всему объему. Из этого можно заключить, что вакуум повышает текучесть пены, а минимальная плотность заполнения существенно снижается.

Рис. 2. В научно-исследовательской лаборатории CANNON

Рождение новых идей

Успешное использование вакуумной заливки немедленно вызвало к жизни идею использовать эту технологию и в других отраслях промышленности, в том числе в производстве холодильного и морозильного оборудования. Сопутствующие технические проблемы, равно как и преимущества, в этих отраслях были схожи, однако в силу сложной конфигурации холодильного шкафа объем проектно-конструкторских работ по созданию трехмерной детали со сложной внутренней структурой (пуансона) требовалось увеличить. Также было необходимо изменить как концепцию запенивания, так и конструкцию необходимого оборудования. Помимо этого было необходимо изменить химический состав, поскольку производители не приняли бы основательное изменение технологии, если бы оно не обеспечило существенного улучшения теплоизоляционных свойств, времени извлечения из формы и плотности заполнения пресс-формы.

Проект V.A.I.

Проект компании CANNON под названием «V.A.I.» (Vacuum Assisted Injection — заливка в условиях вакуума) разрабатывался командой специалистов, изучивших технические сложности и предложивших несколько гипотетически осуществимых решений для проверки в научно-исследовательских лабораториях компании CANNON. Работа над проектом заняла несколько месяцев. Специально для него компания Dow разработала принципиально новый химический состав пены. Одновременно компания CANNON создала первый промышленный образец кондуктора. Устройство, не потерявшее функциональности, имеет специальные уплотнения на боковых сторонах, верхней пластине, на которой закреплен пуансон, верхней и нижней стенках. Эти уплотнения обеспечивают герметичность пресс-формы закрытого кондуктора. Для создания вакуума используется отверстие в верхней пластине.

Рис. 3. Установка RotoJig

Разработка RotoJig

Для уменьшения временных затрат на техническое обслуживание и использование всех преимуществ нового быстротвердеющего материала компания CANNON разработала новую модель полимеризационного кондуктора: вращающийся кондуктор (карусель) с двумя формоносителями на противоположных сторонах обычной платформы. Загрузка, выгрузка, заливка пены и ее распределение в пресс-форме происходят в нижней части установки, а твердеет масса в верхней части.

Таким образом, установка занимает в два раза меньше места, уменьшается время прохождения смеси по подвесному конвейеру, а также продолжительность ее загрузки и выгрузки. Как правило, на обычном заводе по производству полиуретана используется восемь установок V.A.I., размещенных рядом друг с другом. Такая конфигурация позволяет производить два корпуса в минуту (рис. 3.)

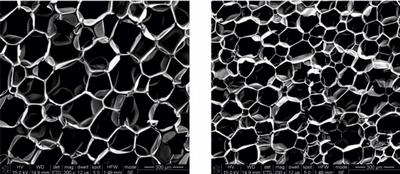

Рис. 4. Слева: пеноизоляция со стандартным значением коэффициента теплопроводности, размер пор 270–300 микрон.

Справа: пеноизоляция PascalTM, размер пор 150–180 микрон.

Уменьшение размера пор приводит к улучшению теплоизоляционных свойств материала

Основные преимущества технологии V.A.I.

Несколько рационализаторских изменений обеспечили следующие преимущества новой технологии:

- время нахождения в форме уменьшилось почти в два раза по сравнению с обычными условиями;

- систему можно использовать для изготовления корпусов сложной формы: в силу упрощения процесса заполнения пеной возможно даже комбинированное использование панелей с вакуумной изоляцией;

- благодаря меньшему размеру пор холодильники с пеноизоляцией имеют очень низкие показатели коэффициента теплопроводности. (рис. 4.)

Патенты

С 2006 г. компания CANNON оформила четыре международных патента на изобретения, используемые в этом технологическом процессе, два опубликованы.

DOW PASCAL

В рамках соглашения о сотрудничестве между компаниями CANNON и Dow сотрудники последней провели фундаментальную научно-исследовательскую работу. В результате была разработана принципиально новая серия установок для изготовления изделий из полиуретана, которая легла в основу технологического решения Dow PascalTM, обеспечивающего высокую производительность за счет низкого давления в форме. Более низкое давление в форме снижает реактивное давление, благодаря чему повышается текучесть пены и сокращается время выемки. Высокая текучесть пены позволяет использовать быстротвердеющие составы, причем в отличие от обычной технологии это не приводит к уменьшению плотности и увеличению времени нахождения в форме. Вследствие этого уменьшается коэффициент теплопроводности корпуса, а значит, снижается энергопотребление самим холодильником.

Технические характеристики корпусов холодильных шкафов

Рис. 5. Производство энергоэффективных устройств по технологии Pascal в Китае

Корпуса холодильных шкафов, изготовленные по технологии Pascal, отличаются самым низким коэффициентом теплопроводности среди всех холодильников с пеноизоляцией, изготовленной путем однократной заливки. Коэффициент теплопередачи коммерческого холодильного оборудования, изготовленного крупным производителем с использованием технологии Pascal, составляет 18,5 мВт/ (м•К) (при 10 °C). Первым устройствам, изготовленным по этой технологии одним из крупнейших китайских производителей, присвоен класс сохранения энергии «A++++», а потребляемая ими мощность составляет 0,19 кВт в день (рис. 5).

Наглядный пример

Первая линия по изготовлению холодильного оборудования по технологии Pascal была спроектирована для одного из мировых лидеров по производству холодильного оборудования и крупного игрока рынка бытовых устройств. 16 кондукторов V.A.I., размещенных в два ряда, обслуживаются двумя заливочными машинами и четырьмя головками. Благодаря высоким показателям времени выемки готового изделия из формы на этом заводе была достигнута рекордная производительность: на изготовление одного корпуса требуется 15 секунд. Использование технологии Pascal позволяет экономить до 5 % электроэнергии. Согласно подсчетам, выбросы углекислого газа, связанные с использованием одного холодильника, изготовленного по этой технологии, уменьшатся в среднем на 8 кг СО2-эквивалента в год. Вакуумная заливка успешно используется в проектировании бытовых холодильников. Благодаря сотрудничеству компаний CANNON и Dow были разработаны новые решения, открывающие новые возможности в производстве холодильного оборудования.

Алессандро Мензаго, региональный менеджер,

Группа «Каннон»

© 2010 - 2025, Вестник «ЮНИДО в России». Все права защищены.