Статьи по видам промышленности

Тэги

озоноразрушающие вещества озоновый слой киотский протокол ХФУ озоновые дыры проекты ЮНИДО профессиональное образование энергоэффективность конференции энергосбережение энергоменеджмент законопроекты экология рыболовство промышленное развитие ГХФУ монреальский протокол передача технологий промышленность технологии переработка мусора ГЭФ обращение с ПХБ международное сотрудничество сертификация энергоаудит социальная ответственность тепловые насосы аммиак промышленная интеграция стран ЕврАзЭс инвестиции парниковый эффект возобновляемые источники энергии зарубежный опыт альтернативные источники энергии цифровизация природоподобные технологии химический лизинг устойчивое развитие инновационные технологии углерод интервью очистка воды стойкие органические загрязнители зеленые стандарты обращение с отходами качество жизни биоэнергетика зеленое строительство биоразнообразие R22 биотопливо гидропоника общественное обсуждение глобальное потепление сточные воды ветроэнергетика гидроэнергетика водородная энергетика саморегулируемые организации нормативы и правила природный газ частное партнерство гранты землепользование мировой океан налоговые льготы морские перевозки уран ядерная энергетика автоматизация зданий АЭС благотворительность

Циклопентан: основные принципы перевооружения

В настоящее время практически все производители холодильной техники в мире отказались от использования фреона 141 b в качестве вспенивающего агента и перешли на циклопентан. Переход на циклопентан выполнялся и на собственные средства предприятий, и в рамках финансирования со стороны Всемирного банка, Глобального экологического фонда (ГЭФ) и соответствующих подразделений ООН, таких как ЮНИДО, ЮНОПС, ПРООН. Цель данного перевооружения — защита озонового слоя Земли и борьба с парниковым эффектом.

Перевод завода по выпуску холодильной техники на циклопентан представляет собой довольно сложную с технической точки зрения задачу, поскольку речь идет об изменении практически всей технологической цепочки. Более того, так как циклопентан взрывоопасен, то на всех стадиях подготовки и реализации данного проекта должно уделяться особое внимание вопросам безопасности.

Ниже мы остановимся подробнее на наиболее важных моментах, связанных с переходом на циклопентан.

Склад хранения циклопентана

В абсолютном большинстве случаев речь идет о емкостях для хранения циклопентана объемом 30–40 кубометров, вынесенных за пределы заводских помещений. В зависимости от географического положения, а также местных норм и требований органов сертификации и контроля емкости могут быть расположены как на поверхности, так и полностью или частично под землей.

Как правило, требуется не менее двух таких емкостей: одна — для непосредственного использования, другая — для аварийного слива циклопентана в случае аварии. К установке подготовки рабочей смеси циклопентан подается соответствующими насосами.

Если объемы потребления циклопентана относительно невелики, возможен более экономичный вариант склада. Циклопентан в бочках объемом чуть более 200 литров складируется в специально отведенном для хранения месте на открытом воздухе, но под навесом, обеспечивающим защиту бочек от осадков. Со склада бочки поступают к станции смешивания, где в условиях, обеспечивающих необходимую безопасность, циклопентан посредством специального насоса подается для подготовки смеси с полиолом.

Естественно, что на всех этапах хранения, транспортировки и смешивания циклопентана должна быть обеспечена надежная система защиты от возможного воспламенения и взрыва.

Смешивание полиола с циклопентаном

Станции смешивания полиола с циклопентаном устанавливаются в специальном помещении с повышенной степенью защиты. Назначением станции, как видно из названия, является замешивание циклопентана в полиол, являющийся одним из двух компонентов в составе полиуретана. Подача и смешивание компонентов осуществляются в полностью автоматическом режиме, после чего смесь поступает либо напрямую к пенозаливочным машинам или же, в зависимости от особенностей производства, в цеховую рабочую емкость объемом от 500 до 1000 литров.

Станции смешивания изолируются от основного помещения специальными защитными боксами, оснащенными датчиками-газоанализаторами, системой вентиляции с двухскоростным режимом, системой освещения во взрывобезопасном исполнении, а также пультом управления всеми системами контроля и обеспечения безопасности.

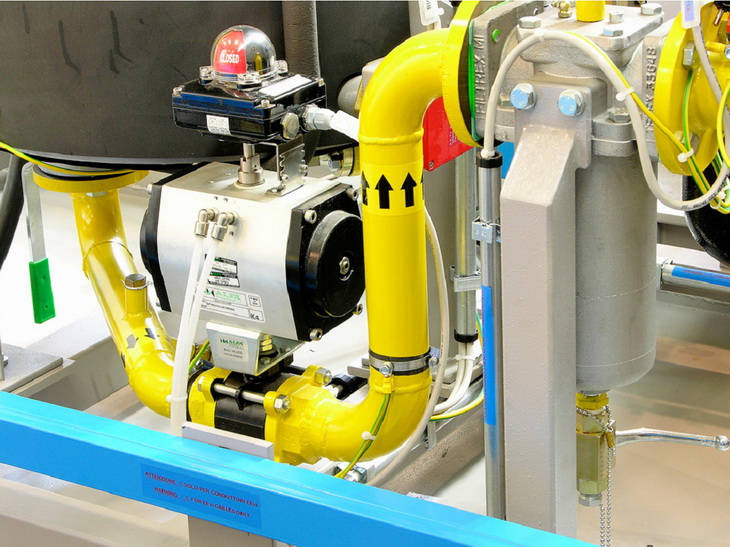

Система подачи смеси полиола и циклопентана к пенозаливочной технике

Полученная в цехе подготовки смесь полиола с циклопентаном подается к пенозаливочным машинам по системе трубопроводов, соединяющей все пенозаливочные машины. Данный трубопровод изготавливается из высококачественной стали, все сварочные работы производятся на месте специалистами высшей категории с целью полного исключения возможных протечек.

Пенозаливочная техника

Традиционные заливочные машины, как правило, не предназначены для работы с циклопентаном. Для этого используются машины, все части и узлы которых, находящиеся в контакте с циклопентаном, имеют специальное взрывобезопасное исполнение и защиту. Речь, в частности, идет о следующих частях и узлах машины:

- электрооборудование в варианте исполнения по классу «ЕХ»;

- клапанные системы во взрывобезопасном исполнении как на подаче компонента в расходную емкость, так и между самой емкостью и насосом;

- система поддержания азотной среды в расходной емкости с компонентом;

- система заземления всех частей машины;

- сливной поддон под расходной емкостью с компонентом в комплекте с соответствующими датчиками уровня на случай пролива компонента;

- защитный бокс;

- система двухскоростной вентиляции бокса на случай аварийной ситуации.

С учетом морального и физического износа пенозаливочной техники ее модернизация при переходе на циклопентан зачастую не представляется экономически обоснованной, а иной раз и просто технически возможной. Конечно, в каждом отдельном случае данный вопрос требует отдельного рассмотрения.

Линии теплоизоляции ППУ шкафов и дверей холодильников

Если степень износа оборудования не слишком высока, существует возможность технического перевооружения, включающего в себя перевод электрооборудования во взрывобезопасное исполнение, заземление всех основных частей установки, оборудование защитного бокса с системой вентиляции, установку датчиков газоанализаторов в местах возможной утечки компонента.

Азот

При использовании циклопентана в качестве вспенивающего агента вместо обычной воздушной среды в складских, промежуточных и расходных емкостях должен использоваться азот, создающий инертную невзрывоопасную среду.

Азот может поставляться в стандартных баллонах или производиться непосредственно на месте использования. Имеет смысл поставлять азот в баллонах в случае потребления в небольших и средних объемах, в то время как при больших объемах потребления рекомендуется производить азот с помощью специального оборудования и разводить его по системе трубопроводов непосредственно к потребителям. Кроме того, азот используется для продувки («инертизации») проемов шкафов холодильников непосредственно перед заливкой пенополиуретана. Выполняется это с помощью специального азотного клапана, смонтированного непосредственно на заливочной головке или на борту тележки, обеспечивающей загрузку заготовок шкафов холодильников в линию заливки.

При этом автоматически будет выбрана правильная доза азота для продувки шкафа холодильника в зависимости от его модели и объема.

Защитный вентилируемый бокс

Все части и узлы линии заливки шкафов и дверей холодильников, где предполагается наличие циклопентана в чистом виде или в смеси с полиолом, должны быть изолированы с целью предельного сокращения зон с повышенным классом пожаро- и взрывоопасности. Для этой цели используются специальные боксы, внутри которых поддерживается разряженная среда, а в конструкции применяются исключительно материалы, обладающие антистатическими свойствами. Кроме того, боксы имеют аварийные системы доступа и снабжаются системой вытяжной вентиляции, а сама система вентиляции — дублирующим, двухскоростным вентиляционным оборудованием.

Основная система вентиляции работает в постоянном режиме, в случае же появления паров циклопентана и срабатывания системы аварийной безопасности к ней подключается и вторая, аварийная, система вентиляции. Благодаря этому даже в случае выброса смеси с циклопентаном или циклопентана в чистом виде низший взрывной предел LEL (Low Explosion Limit) не будет превзойден ни при каких обстоятельствах, что гарантирует безопасность персонала и производственного оборудования.

Система обеспечения безопасности

Система аварийной безопасности предполагает наличие датчиков газоанализаторов, датчиков уровня на случай возможной утечки компонента, датчиков входных дверей и датчиков наличия инертной среды и работоспособности вентиляционного оборудования.

Показания всех этих систем слежения выведены на один общий или несколько местных пультов управления и контроля.

Сами пульты управления системой безопасности оснащены двойной системой электропитания — основной и аварийной, переключение с первой на вторую производится в автоматическом режиме. При этом обеспечивается поддержание в активном режиме всех аварийных и вентиляционных систем в момент отключения электроэнергии.

Все аварийные сигналы дублируются на специальном пульте управления, устанавливаемом в таком месте, где гарантируется постоянное нахождение оператора. Таким образом обеспечивается своевременное оповещение службы безопасности о наступлении аварийной ситуации даже в ночные часы и в праздничные и выходные дни.

Система электроснабжения

С целью гарантии максимального уровня безопасности предусматривается двойная, основная и аварийная, система электроснабжения на основе двух независимых источников питания. При этом подключение аварийной системы энергоснабжения произойдет автоматически, что, с одной стороны, подстрахует работу основной в случае выхода ее из строя, а с другой — исключит даже малейшую возможность отключения оборудования и в первую очередь оборудования системы безопасности от источника энергоснабжения.

В случае отсутствия двух независимых линий подачи электроэнергии необходимо обеспечить наличие специального источника питания, который будет автоматически введен в действие в случае отключения электроэнергии от основного источника.

Производственные помещения

Производственные помещения, в которых устанавливается технологическое оборудование по запениванию пенополиуретаном шкафов и дверей холодильников, оборудуются системой аварийного выхода, системой освещения во взрывобезопасном исполнении и системой аварийной безопасности в полном соответствии с требованиями общих и местных правил и норм.

Обучение персонала

Включение в технологический цикл такого взрывоопасного вещества, как циклопентан, предполагает повышенный уровень ответственности со стороны как руководящего, так и обслуживающего персонала предприятия.

В этой связи важным компонентом проекта становится обучение персонала всех уровней правилам эксплуатации оборудования и систем безопасности, а также действиям в условиях наступления аварийной ситуации.

Проектная, нормативная и разрешительная документация

Компания — поставщик оборудования обязана предоставить предварительный проект мероприятий по переводу оборудования на циклопентан. При этом данный проект, как правило, выполненный на основе зарубежных норм, непременно должен быть адаптирован к требованиям действующих российских правил, что подразумевает непременное подключение российских проектных учреждений и организаций, имеющих соответствующие разрешения и лицензии.

Кроме того, все помещения, задействованные под хранение, смешивание и заливку систем с циклопентаном, должны соответствовать требованиям российских, общих и местных, правил и норм.

Преимущества циклопентана

Переходя на циклопентан, предприятие получает целый ряд преимуществ, таких как существенное повышение качества и класса энергопотребления выпускаемой холодильной техники, освоение современных технологий, не усугубляющих парниковый эффект, возможность экспорта выпускаемой техники за пределы России, а также сотрудничества и совместной деятельности с основными мировыми производителями.

«Каннон» в свете перехода на циклопентан

Компания «Каннон» одной из первых в мире встала на путь освоения циклопентана в качестве вспенивающего агента. Она стала пионером в деле разработки основных принципов перехода на циклопентан и работы с ним. Сотни предприятий в мире перешли на эту технологию при непосредственном участии «Каннон».

Лидирующее положение в этом деле «Каннон» сохраняет и в России, а также в других странах бывшего Советского Союза. Ниже приводится список предприятий, которые были переведены на циклопентан с помощью «Каннон»:

- Завод холодильников «Атлант», г. Минск.

- Завод холодильников «Бирюса», г. Красноярск.

- Завод холодильников «Стинол-Индезит», г. Липецк.

- Завод холодильников «Норд», г. Донецк.

- Сызранский завод «Пластик», г. Сызрань.

- Завод торговой холодильной техники «Фригогласс», г. Орел.

- Завод холодильников «Чинар», г. Баку.

- Завод холодильников «Сино», г. Самарканд.

- Завод «Марихолодмаш», г. Йошкар-Ола.

- Завод торговой холодильной техники «Хелкама», г. Выборг.

На всех этих предприятиях оборудование, переведенное на циклопентан и снабженное необходимыми системами безопасности, надежно работает уже много лет. При этом за всю историю эксплуатации не было выявлено ни одного случая аварийной опасности.

Более того, зная, что переход на альтернативные виды вспенивателей неизбежен, компания «Каннон» на протяжении последних 10–12 лет поставляла своим российским заказчикам дозировочно-заливочное оборудование, конструктивные особенности которого позволяют перейти на циклопентан наименее трудоемким и затратным способом.

© 2010 - 2025, Вестник «ЮНИДО в России». Все права защищены.