Статьи по видам промышленности

Тэги

озоноразрушающие вещества озоновый слой киотский протокол ХФУ озоновые дыры проекты ЮНИДО профессиональное образование энергоэффективность конференции энергосбережение энергоменеджмент законопроекты экология рыболовство промышленное развитие ГХФУ монреальский протокол передача технологий промышленность технологии переработка мусора ГЭФ обращение с ПХБ международное сотрудничество сертификация энергоаудит социальная ответственность тепловые насосы аммиак промышленная интеграция стран ЕврАзЭс инвестиции парниковый эффект возобновляемые источники энергии зарубежный опыт альтернативные источники энергии цифровизация природоподобные технологии химический лизинг устойчивое развитие инновационные технологии углерод интервью очистка воды стойкие органические загрязнители зеленые стандарты обращение с отходами качество жизни биоэнергетика зеленое строительство биоразнообразие R22 биотопливо гидропоника общественное обсуждение глобальное потепление сточные воды ветроэнергетика гидроэнергетика водородная энергетика саморегулируемые организации нормативы и правила природный газ частное партнерство гранты землепользование мировой океан налоговые льготы морские перевозки уран ядерная энергетика автоматизация зданий АЭС благотворительность

Анализ технологий и оборудования, применяемых в Российской Федерации и за рубежом для определения технического состояния газораспределительных систем

Обеспечение надежности и безопасности газоснабжения на должном уровне требует использования новых технологий для определения технического состояния газопроводов. Полная и достоверная информация позволит снизить аварийность газораспределительных систем, тем самым повысив эффективность работы эксплуатирующих их организаций. В данной статье рассматриваются технические новшества, позволяющие диагностировать трубопроводы, анализируется зарубежный опыт и исследуется возможность его применения в российских условиях.

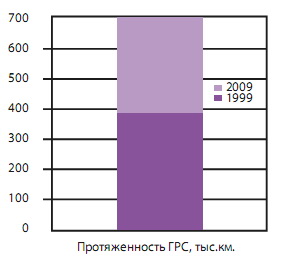

Рис. 1. Увеличение протяженности ГРС за последние 10 лет

Рассматривая динамику изменения газовой отрасли за последние годы, можно отметить, что газификация регионов РФ интенсивно развивалась. Протяженность газораспределительных сетей увеличилась почти в два раза — с 386 тысяч км на начало 1999 г. до 717 тысяч к 2009 г. При этом объем транспортировки природного газа вырос на 28 % и составил 292 миллиарда кубических метров [1].

Сложные геологические условия и желание минимизировать вложения приводят к широкому распространению наземных газопроводов (с 32 % на начало 1998 г. до 37 к 2009 г.) [1]. Эксплуатация наземного газопровода, с одной стороны, проще, но с другой — связана с большим риском. Он не защищен от наездов автотранспорта, повреждения при строительных работах, природных катаклизмов, хулиганства, несанкционированных подключений и других малоприятных явлений, способных привести к аварии. Обеспечение функциональности таких газопроводов требует больших финансовых вложений на протяжении всего срока эксплуатации. Часто газораспределительные организации не имеют достаточных средств для реконструкции газопроводов, и процесс ремонта откладывается или растягивается на неопределенный срок.

Важным показателем состояния газораспределительных сетей является статистика аварийности. По данным ОАО «Газпромрегионгаз» в 2005–2008 годах более половины (52,8 %) аварий происходило из-за антропогенных воздействий. Чаще всего такими воздействиями были наезды автотранспорта (29,4 %) и механические повреждения при проведении земляных работ (18,7 %). Доля аварий и инцидентов, связанных с условиями эксплуатации, составила одну треть (32,9 %), при этом на коррозионные повреждения пришлось 16,2 %. Природные воздействия стали причиной 13,9 % аварий [1].

Важно отметить, что аварии на газопроводах характеризуются потерей газа и участков труб, значительными зонами теплового воздействия и разброса отдельных кусков труб. Если в радиусе воздействия оказываются здания и сооружения, то им также может быть нанесен ущерб. Основными факторами воздействия на людей при авариях в виде открытых нефтегазовых фонтанов и нефтегазопроявлений являются воздействие токсичных веществ, тепловое излучение, шум и вибрация. В составе фонтанирующего газа может присутствовать сероводород. При сжигании сероводород превращается в диоксид серы, который при взаимодействии с влагой атмосферы превращается в сернистую кислоту. Все эти вещества являются токсичными для человека. Сероводород действует как газ нервно-паралитического действия. В концентрациях более 0,6 мг/л сероводород способен привести к параличу дыхательных путей и летальному исходу. Диоксид серы и серная кислота относятся к классу веществ раздражающего действия. Для них характерно вредное влияние на органы дыхания и слизистую оболочку глаз, причем тяжесть поражения зависит от концентрации веществ во вдыхаемом воздухе и продолжительности воздействия [3].

Повышение безопасности эксплуатации газопровода — важнейшая задача, которая может быть осуществлена с помощью средств технического контроля состояния ГРС, а именно системы непрерывного дистанционного контроля (мониторинга) технического состояния трубопроводов. Мониторинг технического состояния — это определение параметров, состояния и условий функционирования объектов газораспределения и сравнение их с требованиями нормативно-технической, конструкторской и проектной документации [2].

Цель мониторинга — получение информации, достаточной для принятия обоснованных управленческих решений, направленных на обеспечение надежности и безопасности газораспределения. Важно при этом соблюдать экономическую целесообразность получения этой информации.

Мониторинг технического состояния газораспределительных сетей можно разделить по элементам и объектам:

- газорегуляторные пункты (ГРП), шкафные газорегуляторные пункты (ШРП);

- электрохимическая защита (ЭХЗ);

- запорная арматура;

- линейная часть, в том числе особо опасные или недоступные участки.

Мониторинг включает в себя определение состояния труб (например, наличие и скорость коррозии), сварных швов, изоляции, наличие утечек, параметров, характеризующих работу различных элементов сети, устройств, оснащенных телемеханическим управлением, показаний приборов учета газа. Дистанционный контроль позволяет обнаружить утечку и определить ее интенсивность, а также зафиксировать механическое воздействие. Система мониторинга должна характеризоваться высоким быстродействием, предельно малым числом ложных срабатываний, относительно низкой стоимостью монтажа и обслуживания.

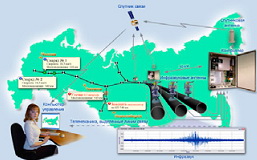

Рис. 3. Схема работы ИСМТ

Чувствительность системы и ее быстродействие, то есть способность обнаруживать слабые утечки и механические повреждения в минимально короткое время, являются одними из важнейших требований. Слабые, но длительные по времени утечки могут, как показывает опыт, приводить к значительным экологическим и финансовым последствиям. Кроме того, именно в режиме слабой утечки организован отбор продукта при несанкционированных врезках, так как он практически не поддается контролю применяемыми системами регистрации.

ОАО «Газпром» провело опрос более 100 газораспределительных организаций с целью выяснить, какими технологиями они пользуются при эксплуатации газопровода. По его результатам были определены доли использования прогрессивных технологий мониторинга:

- автоматизированные системы контроля и управления параметрами защитных установок — 86,8 %;

- автоматизированные системы контроля параметров ГРП — 68,1 % [1].

Среди современных технологий можно выделить инфразвуковую систему мониторинга трубопроводов (ИСМТ), которая применяется для непрерывного дистанционного контроля технического состояния нефтепроводов, продуктопроводов, газопроводов.

Эта система сертифицирована как взрывозащищенная и имеет разрешение Ростехнадзора на применение. Первый ее образец, осуществляющий так называемое сопровождение, то есть пассивную локацию внутритрубных устройств, эксплуатируется на магистральных нефтепроводах с 2001 г.

В ИСМТ используется метод регистрации инфразвуковых колебаний, которые, как показали исследования, распространяются внутри трубопровода на расстояния до нескольких сот километров. Из-за слабого затухания инфразвуковых волн эта система способна обнаружить утечку из трубопровода, механическое воздействие на стенку трубы, источники шума на значительном удалении от места регистрации.

При рассмотрении системы технического обслуживания газопровода за рубежом было выявлено использование меньших материальных, технических и людских ресурсов для его должной эксплуатации. За рубежом для мониторинга технического состояния газопроводов используют, во-первых, акустические системы, регистрирующие сформированные утечками волны в акустическом диапазоне. Это «WaveAlert Acoustic Leak Detection System» (компания Acoustic Systems Incorporated, США) и «Leak and Impact/Shock Detection System L. D. S.» (Франция). Во-вторых, применяются параметрические системы, измеряющие давление и расход продукта перекачки. К таким системам относятся: «Leak Detection System» (компания Process Automation Systems, Чехия), «Leak Detection and Location System» (компания Simulation Software Limited, Великобритания) [4].

При сравнении систем мониторинга существенным показателем является стоимость оборудования, его монтажа и текущего обслуживания в расчете на 1 км трубопровода. И если характеристики двух систем сопоставимы, то предпочтение отдается, безусловно, экономически более привлекательному решению [4].

Анализ позволяет условно разделить системы мониторинга на две группы: распределенные и протяженные. Их различия — в способе монтажа оборудования на трубопроводе. В распределенных системах регистрирующие модули устанавливаются на трубопроводе, как правило, на значительном расстоянии друг от друга и используют доступные каналы связи — радио, спутниковый, телемеханический, оптоволоконный. К этой группе относят акустические параметрические системы, а также инфразвуковую систему мониторинга трубопроводов. В протяженных системах требуется прокладка дополнительного канала связи вдоль всего трубопровода.

Для распределенных систем стоимость оборудования, монтажа и текущего обслуживания в расчете на 1 км примерно в 10 раз ниже, чем у протяженных систем [4].

Изучив зарубежный опыт, можно сделать следующие выводы. Во-первых, в России существуют технологии, по функциональности и эффективности аналогичные зарубежным. Их применение возможно, если оно экономически обоснованно, то есть, их внедрение не обходится дороже последующей эксплуатации. Во-вторых, можно перенимать зарубежный опыт использования акустических технологий, который позволит снизить затраты реконструируемого объекта, так как уменьшится количество обходов и осмотров, сократятся затраты на диагностирование и ежегодный ремонт, а работы по реконструкции будут проводиться рационально и своевременно. Кроме того, снизятся потери газа и повысится промышленная безопасность [1].

Применение перспективных технологий может уменьшить капиталовложения при строительстве и расходы на эксплуатацию, продлить срок действия газопровода и повысить его безопасность.

Прикладывая максимум усилий для анализа и прогнозирования потенциальных сложностей, возникающих в газораспределении, можно не только их избежать, но и сократить расходы на их ликвидацию, повысить продуктивность работы.

Литература

- Авторский коллектив ОАО «Газпром промгаз». Концепция технического развития газораспределительных систем. М., 2009.

- Матюшечкин В. Н.. Презентация «Вопросы мониторинга технического состояния газораспределительных систем» Санкт-Петербург, 2010.

- Одинцов С. И.. Аварийность на магистральных газопроводах, 2010.

- .

Авторы

Проничева Л.В.

Национальный исследовательский ядерный университет «МИФИ», кафедра «Анализ конкурентных систем»

Коновалова И.Н.

Национальный исследовательский ядерный университет «МИФИ», кафедра «Анализ конкурентных систем»

© 2010 - 2025, Вестник «ЮНИДО в России». Все права защищены.